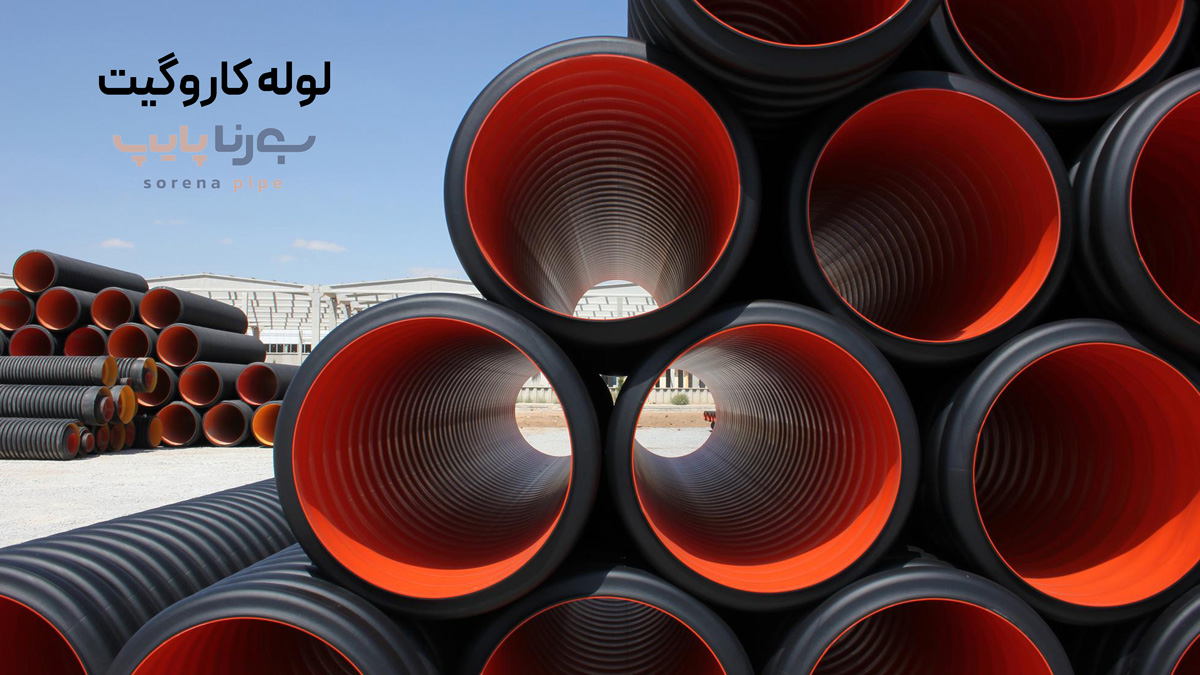

امروزه استفاده از لولههای با کیفیت و کارآمد برای انتقال مایعات و فاضلاب اهمیت ویژهای دارد. انتخاب لوله مناسب نه تنها بر بهبود عملکرد سیستمهای انتقال تاثیر میگذارد بلکه از نظر اقتصادی و ایمنی نیز بسیار حیاتی است. لوله کاروگیت به عنوان یکی از محصولات برجسته در این حوزه، به دلیل دوام، مقاومت بالا و سهولت نصب، جایگاه ویژهای در صنایع مختلف پیدا کرده است.

تاریخچه و معرفی لوله کاروگیت

لوله کاروگیت از دهههای گذشته با بهرهگیری از فناوریهای نوین تولید آغاز به کار کرد. در دوران ابتدایی، تولیدکنندگان با هدف ارائه محصولی کارآمد برای انتقال سیالات در صنایع نفت، گاز، آب و فاضلاب، به دنبال طراحی و تولید لولهای بودند که بتواند در شرایط محیطی سخت و تحت فشارهای بالا عملکرد مناسبی داشته باشد.

در طول سالها، با پیشرفت تکنولوژی و بهبود فرآیندهای تولید، لوله کاروگیت به یکی از پرکاربردترین و مورد اعتمادترین محصولات صنعتی تبدیل شد. استفاده از مواد اولیه با کیفیت و بهرهگیری از فرایندهای پیشرفته نظیر لحیمکاری دقیق و اتصالات مقاوم، این لوله را قادر ساخت تا با مقاومت بسیار بالا در برابر فشار و شرایط نامساعد محیطی، دوام و ایمنی مورد نیاز صنایع حساس را تامین نماید.

یکی از عوامل کلیدی موفقیت لوله کاروگیت، تاکید مداوم برند بر رعایت استانداردهای جهانی بوده است. اخذ گواهینامههای معتبر بینالمللی نه تنها کیفیت محصول را تضمین میکند بلکه زمینهساز نوآوریهای مستمر در فرایندهای تولید نیز شده است. این امر موجب اطمینان خاطر مشتریان و توسعه پروژههای بزرگ صنعتی در حوزههای نفت، گاز و آب و فاضلاب شده است.

تاریخچه لوله کاروگیت منعکسکننده تلاشهای مستمر برای بهبود و بهروزرسانی فناوریهای تولیدی است. با گذر زمان، این محصول از یک نوآوری اولیه به استانداردی پایدار و مطمئن در صنعت تبدیل شده است. توسعه فرآیندها و بهینهسازی مستمر در طراحی، مسیر این محصول را به سوی آیندهای روشن و تضمین شده هموار نموده است.

مشخصات فنی و استانداردها

مشخصات فنی و استانداردهای لولههای کاروگیت از جمله مواردی هستند که تضمینکننده عملکرد، ایمنی و دوام بالای این محصولات در برابر شرایط سخت محیطی محسوب میشوند. در ادامه به گسترش این موضوع پرداخته میشود:

مواد اولیه و فرآیند تولید

لولههای کاروگیت با بهرهگیری از مواد اولیه درجه یک، همچون پلی اتیلن و فلزهای مقاوم تولید میشوند.

- پلی اتیلن: این ماده به دلیل ویژگیهایی همچون مقاومت در برابر خوردگی، ثبات شیمیایی بالا و انعطافپذیری مناسب، در برابر تغییرات دمایی و اشعههای ماورا بنفش بسیار مقاوم است. استفاده از پلی اتیلن در ساخت لولههای کاروگیت موجب میشود تا محصول نهایی علاوه بر سبکی، از دوام و مقاومت طولانیمدت برخوردار باشد.

- فلزهای مقاوم: در کنار پلی اتیلن، استفاده از فلزاتی مانند فولاد ضد زنگ یا آلیاژهای مقاوم به اکسیداسیون، استحکام مکانیکی لولهها را افزایش میدهد. این مواد تضمین میکنند که لولهها در برابر فشارهای داخلی و خارجی، ضربهها و شرایط محیطی سخت، عملکرد مناسبی داشته باشند.

سایز بندی و کاربردهای فنی

تنوع در سایزبندی لولههای کاروگیت به گونهای طراحی شده است که بتواند نیازهای متنوع پروژهها را در حوزههای صنعتی، شهری و کشاورزی برآورده کند.

- ابعاد و استانداردها: لولهها در قطرهای مختلف، ضخامتهای دیواره متفاوت و طولهای استاندارد تولید میشوند. این تنوع امکان انتخاب سایز بهینه را فراهم میکند تا بتوان جریان سیالات را به صورت بهینه مدیریت نمود و از هزینههای اضافی ناشی از نصب یا نگهداری جلوگیری کرد.

- تاثیر انتخاب سایز مناسب: انتخاب دقیق سایز لوله نه تنها به کاهش هزینههای کل پروژه کمک میکند، بلکه موجب افزایش کارایی سیستم، بهبود انتقال سیالات و کاهش ریسکهای ناشی از فشار بیش از حد میشود. تطبیق سایز لوله با نیازهای فنی هر پروژه، نقش مهمی در بهبود عملکرد کلی سیستمهای انتقال مایعات دارد.

در جدول زیر نمونهای از سایزبندیهای متداول لوله کاروگیت ارائه شده است. لازم به ذکر است که این دادهها بهعنوان نمونه و بر مبنای کاربردهای عمومی تهیه شدهاند؛ در پروژههای واقعی ممکن است مشخصات دقیق با توجه به شرایط فنی و استانداردهای بومی متفاوت باشد.

| کاربردها | طول استاندارد (m) | ضخامت دیواره (mm) | سایز لوله (mm) |

| آبیاری و سیستمهای آب شهری | 6 | 4 | 100 |

| مصارف سبک صنعتی | 6 | 5 | 150 |

| سیستمهای آب و فاضلاب | 6 | 6 | 200 |

| کاربردهای صنعتی متوسط | 6 | 7 | 250 |

| شبکههای فشار بالا | 6 | 8 | 300 |

| پروژههای صنعتی سنگین و سیستمهای تخصصی | 6 | 10 | 400 |

این جدول به شما کمک میکند تا با توجه به نیاز پروژه، سایز مناسب را انتخاب کرده و از عملکرد بهینه و کاهش هزینههای عملیاتی بهرهمند شوید.

استانداردهای بینالمللی و گواهینامهها

یکی از شاخصهای بارز کیفیت لولههای کاروگیت، رعایت استانداردهای جهانی و دریافت گواهینامههای معتبر است:

- استانداردهای بینالمللی: فرآیند تولید لولههای کاروگیت مطابق با استانداردهای بینالمللی مانند ISO و استانداردهای ملی است. این امر نشاندهنده تعهد تولیدکنندگان به حفظ کیفیت و ایمنی در تمامی مراحل تولید است.

- گواهینامههای معتبر: دریافت گواهینامههای مربوط به کنترل کیفیت، ایمنی و استانداردهای محیط زیستی، اطمینان خاطر مشتریان را نسبت به عملکرد و پایداری محصول افزایش میدهد. این گواهینامهها تضمین میکنند که لولههای کاروگیت در تمامی شرایط، از مراحل تولید تا نصب، استانداردهای لازم را دارا هستند.

انواع لوله کاروگیت

لولههای کاروگیت از جمله محصولات مهم در حوزه لولهکشی هستند که به دلیل ویژگیهای متنوع و قابل انطباق با شرایط مختلف، کاربردهای وسیعی در پروژههای ساختمانی و صنعتی دارند. در ادامه به بررسی جامعتر و تفصیلیتر انواع مختلف این لولهها پرداخته میشود:

۱. لوله کاروگیت معمولی

این نوع لولهها از سادهترین و رایجترین مدلها در بازار لولهکشی محسوب میشوند.

ویژگیها:

- ساختار ساده و استاندارد

- نصب و راهاندازی آسان

- هزینه تولید و خرید نسبتا پایین

کاربردها:

- مناسب برای پروژههایی با فشار عملیاتی نسبتا پایین

- کاربرد در سیستمهای آبرسانی داخلی، توزیع آب شهری و موارد عمومی دیگر

مزایا:

- صرفهجویی در هزینه برای پروژههای با بودجه محدود

- در دسترس بودن و سهولت تامین

۲. لوله کاروگیت اسپیرال (لوله اسپیرال کاروگیت)

این نوع لولهها به واسطه طراحی منحصر به فرد اسپیرال، ویژگیهای فنی قابل توجهی نسبت به مدلهای معمولی دارند.

ویژگیها:

- طراحی مارپیچی که توزیع یکنواخت تنشها را تضمین میکند

- مقاومت بالا در برابر فشار و حرارت

کاربردها:

- استفاده در پروژههایی که دچار تغییرات دمایی شدید هستند

- سیستمهای صنعتی و زیرساختهایی که نیاز به تحمل فشار بالا دارند

مزایا:

- افزایش طول عمر لوله به دلیل کاهش تنشهای متمرکز

- کارایی بالا در شرایط سخت محیطی

۳. لوله کاروگیت دوجداره پلی اتیلن

این مدل با داشتن ساختار دو جداره، علاوه بر مقاومت مکانیکی، ویژگیهای عایقبندی مناسبی ارائه میدهد.

ویژگیها:

- دو جداره بودن که نقش مهمی در مقاومت در برابر شوکهای حرارتی دارد

- قابلیت عایق حرارتی و صوتی

کاربردها:

- مناسب برای پروژههایی که نیاز به کاهش انتقال حرارت یا صدا دارند

- استفاده در سیستمهای تهویه و سیستمهای سرمایشی/گرمایشی

مزایا:

- جلوگیری از نفوذ حرارت و افزایش کارایی سیستم

- بهبود کیفیت محیطی از نظر صوتی

۴. لوله کاروگیت مسلح

این نوع لولهها برای شرایطی طراحی شدهاند که نیاز به مقاومت بسیار بالا در برابر فشارهای مکانیکی و ضربه وجود دارد.

ویژگیها:

- استفاده از مواد مسلحکننده در ساختار لوله

- مقاومت فوقالعاده در برابر فشار و شوکهای محیطی

کاربردها:

- پروژههای صنعتی حساس

- زیرساختهای شهری و شبکههای توزیع آب که تحت تاثیر عوامل محیطی شدید قرار دارند

مزایا:

- افزایش ایمنی و دوام در شرایط بحرانی

- اطمینان از عملکرد صحیح حتی در شرایط استثنایی

۵. لوله کاروگیت ارزان

این مدل به عنوان گزینهای اقتصادی عرضه میشود که با حفظ کیفیت قابل قبول، هزینههای پروژه را کاهش میدهد.

ویژگیها:

- هزینه تولید و خرید پایینتر نسبت به سایر انواع

- طراحی ساده و عملکرد مناسب در شرایط عادی

کاربردها:

- پروژههایی با بودجه محدود

- کاربرد در شرایطی که فشار عملیاتی بهحدی بالا نیست

مزایا:

- کاهش هزینههای کلی پروژه بدون از دست دادن عملکرد اساسی

- مناسب برای کاربردهای عمومی که نیاز به ویژگیهای خاص فنی ندارند

۶. سایر انواع موجود

علاوه بر مدلهای استاندارد ذکر شده، بازار لولهکشی انواع دیگری از لولههای کاروگیت را ارائه میدهد که بهصورت سفارشی یا با ویژگیهای خاص طراحی شدهاند.

ویژگیها:

- طراحیهای اختصاصی برای نیازهای خاص پروژه

- قابلیت تغییر ضخامت، اندازه و پوششهای حفاظتی بر اساس مشخصات فنی مورد نیاز

کاربردها:

- پروژههایی با شرایط محیطی و فنی ویژه، مانند مناطق با شرایط آب و هوایی سخت یا محیطهای دارای مواد شیمیایی خورنده

- سیستمهای لولهکشی صنعتی که نیاز به استانداردهای ویژه دارند

مزایا:

- انعطافپذیری بالا در طراحی و تولید

- امکان بهبود عملکرد سیستم با تطبیق ویژگیهای لوله با نیاز دقیق پروژه

تنوع در انواع لولههای کاروگیت، امکان انتخاب محصول مناسب با توجه به نیازهای دقیق پروژه را فراهم میآورد. هر کدام از این انواع دارای مزایا و محدودیتهای خاص خود هستند که در انتخاب نهایی باید به دقت مورد بررسی قرار گیرند. از لولههای معمولی در کاربردهای عمومی گرفته تا مدلهای اسپیرال، دوجداره، مسلح و حتی گزینههای اقتصادی، همه با هدف ارائه بهترین عملکرد در شرایط عملیاتی متفاوت طراحی شدهاند. آگاهی از ویژگیهای هر نوع لوله، به مهندسان و مدیران پروژه کمک میکند تا با انتخاب صحیح، از ایمنی، دوام و کارایی سیستمهای لولهکشی اطمینان حاصل کنند.

نحوه تولید و کنترل کیفیت

تولید لوله کاروگیت یک فرآیند پیشرفته است که با بهرهگیری از تکنولوژیهای نوین و اتوماسیون بالا انجام میشود.

- نحوه تولید لوله کاروگیت: در این فرآیند، ابتدا مواد اولیه با کیفیت از پیش انتخاب شده و سپس از طریق مراحل اکستروژن، مدرنسازی و خنکسازی، لوله تولید میشود.

- پس از تولید: لولهها تحت آزمایشهای متعددی از جمله آزمونهای فشاری، بررسی دقیق ابعاد و کنترل مواد قرار میگیرند تا اطمینان حاصل شود که محصول نهایی مطابق با استانداردهای بینالمللی است.

نصب، اتصال و نگهداری

در صنعت لولهکشی صنعتی، نصب، اتصال و نگهداری لولههای کاروگیت از مراحل حیاتی و تاثیرگذار بر عملکرد کل سیستم بهشمار میآید. در ادامه، به بررسی دقیقتر نکات فنی و روشهای بهینه در این زمینه میپردازیم:

۱. طریقه نصب و اتصال لولههای کاروگیت

- پیشآمادهسازی محل نصب: قبل از هر اقدامی، ارزیابی دقیق محل نصب و تهیه نقشههای اجرایی ضروری است. بررسی شرایط محیطی، اندازهگیری دقیق و تضمین هماهنگی با استانداردهای صنعتی از الزامات اولیه به شمار میرود.

- استفاده از تجهیزات مدرن: بهکارگیری ابزارهای دقیق و فناوریهای نوین مانند دستگاههای اندازهگیری دیجیتال و سیستمهای اتوماسیون در زمان نصب، خطاهای احتمالی را به حداقل میرساند. این امر علاوه بر افزایش دقت، موجب کاهش زمان نصب نیز میشود.

- رعایت دستورالعملهای فنی: نصب لولههای کاروگیت نیازمند رعایت دقیق دستورالعملها و مشخصات فنی است. تمیزی سطح داخلی و خارجی لولهها، جلوگیری از هرگونه آلودگی و استفاده از روشهای اتصال استاندارد از موارد ضروری محسوب میشود.

۲. اتصال لوله کاروگیت با کوپلر

- انتخاب کوپلرهای استاندارد و با کیفیت: استفاده از کوپلرهایی که مطابق با استانداردهای بینالمللی طراحی شدهاند، تضمینکننده اتصالی محکم و بدون نشتی است. کیفیت بالای این اتصالات باعث میشود که سیستم از نشت سیالات یا گازها محافظت شود.

- آزمایشهای فشار و کیفیت: پس از نصب، انجام آزمایشهای فشاری و بازرسی دقیق اتصالات از جمله مراحل مهم بهشمار میرود. این آزمایشها، از ایجاد نقص در اتصالات و مشکلات بعدی جلوگیری میکنند.

۳. اتصال لولههای کاروگیت با کوپلر حرارتی

- مقاومت در برابر دماهای بالا: در سیستمهایی که دماهای بالا نقش مهمی در عملکرد دارند، استفاده از کوپلرهای حرارتی امری ضروری است. این کوپلرها به گونهای طراحی شدهاند که در مواجهه با تغییرات دمایی شدید، عملکرد خود را حفظ کنند.

- انتخاب مواد مناسب: مواد ساخت کوپلرهای حرارتی باید دارای مقاومت بالا در برابر دما و تغییرات حرارتی باشند. این انتخاب صحیح موجب افزایش دوام اتصالات و کاهش ریسک نقصهای ناشی از گرما میشود.

- تستهای حرارتی پس از نصب: انجام آزمایشهای حرارتی برای ارزیابی عملکرد کوپلر در شرایط عملیاتی واقعی، تضمینکننده پایداری سیستم در دماهای بالا است.

۴. دفن کردن لولههای کاروگیت

- رعایت عمق مناسب: دفن لولهها در پروژههای زیرزمینی نیازمند رعایت عمقهای تعیین شده برای جلوگیری از فشارهای ناشی از خاک و تغییرات محیطی است. انتخاب عمق مناسب، نقش مهمی در جلوگیری از آسیبهای احتمالی دارد.

- استفاده از لایههای محافظ: استفاده از پوششهای ضد خوردگی، عایقهای حرارتی و سایر لایههای حفاظتی در اطراف لولهها، باعث کاهش خطرات ناشی از تماس مستقیم با خاک و عوامل زیستمحیطی میشود.

- نظارت دقیق بر فرایند دفن: بهکارگیری تکنیکهای مهندسی پیشرفته و نظارت مستمر در زمان دفن، امکان شناسایی زودهنگام هرگونه مشکل احتمالی و رفع آن را فراهم میکند.

۵. نگهداری و بازرسی دورهای

- برنامهریزی منظم بازرسی: حتی پس از نصب و اتصال صحیح، نگهداری منظم و بازرسی دورهای از وضعیت لولهها و اتصالات ضروری است. این بازرسیها به شناسایی زودهنگام نشتیها و خرابیهای احتمالی کمک میکنند.

- تمیزکاری و تعمیر به موقع: پاکسازی منظم و رفع نقصهای شناساییشده با استفاده از فناوریهای نظارتی مدرن، از افزایش عمر مفید سیستم اطمینان حاصل میکند.

- ثبت و مستندسازی: مستندسازی تمامی مراحل نصب، اتصال و نگهداری به عنوان یک مرجع فنی میتواند در مواقع بروز مشکل، روند تشخیص و رفع خطا را تسهیل کند.

انواع اتصال در لوله کاروگیت

انواع اتصال در لوله کاروگیت

در سیستمهای لولهکشی کاروگیت، اتصالات نقش اساسی در تضمین یکپارچگی، کارایی و ایمنی سیستم دارند. در ادامه به بررسی جامع انواع اتصالات مورد استفاده در لوله کاروگیت پرداخته میشود:

۱. اتصالات لحیمکاری

اتصالهای لحیمکاری از قدیمیترین و در عین حال مطمئنترین روشها به شمار میروند. در این روش، با استفاده از حرارت و مواد لحیم، دو بخش لوله به صورت دائم به یکدیگر متصل میشوند.

مزایا:

- ایجاد اتصال دائمی و بدون شکاف

- مقاومت بالا در برابر فشار و دما

معایب:

- نیاز به تخصص و تجهیزات ویژه

- زمانبر بودن فرایند اجرا

۲. اتصالات جوشکاری

جوشکاری، مشابه لحیمکاری است ولی به دلیل استفاده از تکنیکهای پیشرفتهتر، امکان اتصال قویتر و مقاومتر را فراهم میکند. این روش در سیستمهایی که دما و فشار بسیار بالا عمل میکنند، کاربرد ویژهای دارد.

ویژگیها:

- اتصال بدون درز و با دوام بالا

- کاهش احتمال نشتی در نقاط اتصال

- نیاز به کنترل دقیق شرایط محیطی حین اجرا

۳. اتصالات کوپلر (Coupler)

کوپلرهای مدرن به عنوان راهحلی سریع و کارآمد برای اتصال لولهها معرفی شدهاند. این اتصالات به گونهای طراحی شدهاند که بدون نیاز به جوش یا لحیم، امکان اتصال سریع و امن را فراهم کنند.

مزایا:

- نصب آسان و صرفهجویی در زمان

- امکان جداسازی و تعمیر آسان در صورت بروز مشکل

ملاحظات:

- توجه به انتخاب کوپلر مناسب با توجه به فشار و دمای عملیاتی

- رعایت نکات ایمنی در هنگام نصب

۴. اتصالات فشاری و بدون جوش

روشهای فشاری یا اتصالات بدون جوش به دلیل طراحی مدرن و استفاده از مهرهها یا اجزای فشاری، جایگاه ویژهای در سیستمهای کاروگیت پیدا کردهاند.

ویژگیها:

- سرعت در نصب و جداسازی

- کاهش هزینههای نصب به دلیل عدم نیاز به تجهیزات حرارتی

ملاحظات:

- دقت در انتخاب ابعاد و مواد سازگار با فشار سیستم

- رعایت استانداردهای ایمنی برای جلوگیری از نشت

۵. اتصالات ترموپلاستیک

در برخی موارد، استفاده از اتصالات ترموپلاستیک به دلیل ویژگیهای منحصر به فرد این مواد مانند انعطافپذیری و مقاومت در برابر خوردگی، به عنوان گزینهای مطلوب مطرح میشود.

مزایا:

- وزن سبک و مقاومت در برابر عوامل محیطی

- قابلیت شکلدهی مجدد در شرایط خاص

ملاحظات:

- محدودیت در کاربرد در سیستمهایی با فشار یا دمای بسیار بالا

- نیاز به رعایت دستورالعملهای خاص نصب جهت تضمین عملکرد بهینه

اهمیت انتخاب صحیح نوع اتصال

انتخاب نوع اتصال مناسب در لوله کاروگیت تاثیر مستقیم بر عملکرد کلی سیستم دارد. نکات زیر در انتخاب صحیح نقش دارند:

- شرایط محیطی: دما، فشار و شرایط شیمیایی محیط اطراف تعیینکننده نوع اتصال به کار رفته هستند.

- کاربرد سیستم: برای سیستمهایی با نیاز به تعمیرات و نگهداری مکرر، اتصالات قابل جداسازی مانند کوپلر یا اتصالات فشاری پیشنهاد میشوند.

- ایمنی و کاهش نشتی: اتصالات دائمی مانند لحیمکاری یا جوشکاری در سیستمهای حساس که هر گونه نشتی میتواند خطرات جدی ایجاد کند، به کار گرفته میشوند.

هر یک از انواع اتصالات در لوله کاروگیت دارای مزایا و معایب خاص خود هستند و انتخاب نهایی بستگی به نیازهای سیستم، شرایط عملیاتی و الزامات ایمنی دارد. استفاده از اتصالات مناسب موجب افزایش عمر مفید سیستم، کاهش نشتیها و بهبود کارایی کلی لولهکشی میشود. در نهایت، توجه به استانداردهای فنی و بهرهگیری از تجهیزات مدرن میتواند به بهینهسازی عملکرد این سیستمها کمک شایانی کند.

مقایسه لوله کاروگیت با سایر انواع لوله

با تنوع گسترده محصولات موجود در بازار، انتخاب لوله مناسب برای هر پروژه از اهمیت ویژهای برخوردار است. مقایسه دقیق ویژگیها، طراحی، هزینه و عملکرد لولههای مختلف میتواند راهنمای خوبی برای تصمیمگیری متخصصان و پیمانکاران باشد. در این مطلب به بررسی و مقایسه لوله کاروگیت با سایر انواع لولهها، بهویژه لولههای اسپیرال پرداخته میشود.

مقایسه لوله کاروگیت با لولههای اسپیرال

یکی از مهمترین جنبههای انتخاب لوله، تفاوتهای طراحی و ساخت آنهاست. در مقایسه با لولههای اسپیرال، موارد زیر قابل توجه است:

- طراحی و ساختار: لولههای اسپیرال از سیمهای فولادی با پیچش مخصوص ساخته میشوند که در برخی شرایط ممکن است باعث کاهش یکنواختی در عملکرد سیستم شود. در مقابل، طراحی کاروگیت با استفاده از فناوریهای نوین به ایجاد ساختاری یکپارچه و مقاوم کمک میکند.

- مقاومت در برابر فشار: از آنجایی که لولههای کاروگیت با در نظر گرفتن استانداردهای بالای صنعتی تولید میشوند، مقاومت آنها در برابر فشارهای بالا و شرایط محیطی متغیر بهتر حفظ میشود.

- نصب و راهاندازی: سهولت نصب لولههای کاروگیت به دلیل طراحی بهینه و وزن سبکتر در مقایسه با برخی از لولههای اسپیرال میتواند یکی از مزیتهای مهم به شمار رود.

بررسی مزایا و معایب

برای انتخاب مناسب، ارزیابی مزایا و معایب هر نوع لوله از جنبههای مختلف ضروری است:

مزایا:

- مقاومت بالا: لولههای کاروگیت از مواد با کیفیت و تکنولوژیهای پیشرفته بهره میبرند که مقاومت در برابر فشار و خوردگی را تضمین میکند.

- سهولت نصب: طراحی مدرن این لولهها نصب سریع و بدون دردسر را ممکن میسازد.

- هزینههای عملیاتی پایین: در بلندمدت، کاهش نیاز به نگهداری و تعمیرات میتواند باعث صرفهجویی قابل توجهی در هزینهها شود.

معایب:

- هزینه اولیه تولید: تولید لولههای کاروگیت ممکن است هزینه اولیه بالاتری نسبت به برخی لولههای سنتی داشته باشد.

- نیاز به تجهیزات تخصصی: نصب و استفاده از این لولهها ممکن است نیاز به تخصص فنی و تجهیزات ویژهای داشته باشد که در برخی پروژهها قابل دسترس نباشد.

با توجه به ویژگیهای منحصربهفرد لوله کاروگیت، میتوان گفت که در بسیاری از پروژههای صنعتی و ساختمانی این نوع لوله میتواند انتخابی مناسب و مقرون به صرفه باشد. در حالی که لولههای اسپیرال نیز به دلیل طراحی خاص خود کاربردهای متفاوتی دارند، انتخاب بین این دو باید بر اساس نیازهای خاص پروژه، مقاومت در برابر فشار، هزینههای تولید و سهولت نصب انجام شود. متخصصان با مقایسه دقیق این عوامل قادر خواهند بود بهترین انتخاب را داشته باشند.

این بررسی به تفصیل نشان میدهد که چگونه انتخاب بین لولههای کاروگیت و سایر انواع لولهها میتواند بر عملکرد کلی سیستم تاثیر بگذارد و نقش مهمی در بهبود بهرهوری و کاهش هزینهها ایفا کند.

کاربردها و زمینههای استفاده

لولههای کاروگیت بهدلیل ویژگیهای فنی برتر و استحکام بالا، انتخابی مطمئن در بسیاری از صنایع محسوب میشوند. در ادامه به بررسی جامع کاربردها و زمینههای استفاده از این لولهها پرداخته شده است:

۱. صنایع نفت و گاز: در صنعت نفت و گاز، شرایط کاری اغلب شامل فشارهای بسیار بالا، دماهای شدید و حضور مواد خورنده میشود. لولههای کاروگیت بهدلیل توانایی تحمل فشار بالا و مقاومت در برابر عوامل محیطی سخت، در بخشهای مختلف این صنعت کاربرد دارند. این لولهها در خطوط انتقال نفت و گاز، سیستمهای برداشت و همچنین در زیرساختهای مربوط به پالایشگاهها به کار میروند. استفاده از آنها، علاوه بر افزایش ایمنی سیستمها، موجب کاهش هزینههای نگهداری و افزایش عمر مفید تجهیزات میشود.

۲. سیستمهای آب و فاضلاب: یکی از اصلیترین ویژگیهای لولههای کاروگیت مقاومت در برابر خوردگی و دوام بالا است که آنها را برای استفاده در سیستمهای آب و فاضلاب ایدهآل میسازد. در شبکههای توزیع آب شهری، که نیاز به لولههایی با کارایی بالا و عدم نشت آب دارند، این لولهها نقش بسزایی ایفا میکنند. همچنین در سیستمهای فاضلاب که تماس مداوم با آب و مواد شیمیایی ممکن است باعث آسیب به ساختار لولههای معمولی شود، کارایی این لولهها بهوضوح مشهود است.

۳. کشاورزی و سیستمهای آبیاری: در حوزه کشاورزی، تامین آب بهطور یکنواخت و کارآمد برای آبیاری محصولات اهمیت ویژهای دارد. لولههای کاروگیت با داشتن نصب آسان، نگهداری کم و مقاومت در برابر فشارهای محیطی، گزینه مناسبی برای سیستمهای آبیاری محسوب میشوند. این لولهها در شرایط مختلف جغرافیایی و حتی در مناطقی با تغییرات ناگهانی دما و فشار، عملکرد قابل اعتمادی ارائه میدهند. از این رو، بهرهگیری از آنها در پروژههای آبیاری و تامین آب برای مزارع، موجب بهبود بهرهوری منابع آب و کاهش هزینههای عملیاتی میشود.

۴. پروژههای زیرساخت شهری: در پروژههای زیرساختی شهری، به ویژه در شبکههای توزیع آب شهری و سیستمهای فاضلاب زیرزمینی، استفاده از لولههایی با کارایی بالا و ایمنی مطلوب از اهمیت بالایی برخوردار است. لولههای کاروگیت بهدلیل استانداردهای سختگیرانه و ویژگیهای فنی برتر، امکان ایجاد شبکههای پایدار و بدون نشتی را فراهم میکنند. نمونههای موفق از بهکارگیری این لولهها در پروژههای زیرساختی، اعتماد مهندسان و مدیران شهری را جلب نموده و به عنوان تضمینی برای پایداری و عملکرد بلندمدت سیستمهای شهری مطرح شدهاند.

۵. صنایع شیمیایی و فرآوری: مقاومت بالای لولههای کاروگیت در برابر مواد شیمیایی خورنده، آنها را به گزینهای مطمئن برای انتقال سیالات در خطوط تولید و فرآیندهای صنعتی تبدیل کرده است. در کارخانجات شیمیایی، استفاده از این لولهها باعث کاهش خطر نشت و افزایش ایمنی سیستمها میشود.

۶. صنعت معدن: در معادن، لولههای کاروگیت به دلیل استحکام بالا و مقاومت در برابر سایش، در انتقال آبهای خنککننده و روانه کردن سیالات حاوی ذرات معلق یا مواد معدنی کاربرد فراوانی دارند. این ویژگیها باعث بهبود عملکرد سیستمهای انتقال در محیطهای معدنی میشود.

۷. سیستمهای حفاظت در برابر حریق: در پروژههای بزرگ ساختمانی و صنعتی، لولههای کاروگیت به عنوان بخش مهمی از سیستمهای آبپاشی و حفاظت در برابر حریق مورد استفاده قرار میگیرند. دوام و مقاومت این لولهها در برابر فشار بالا و شرایط اضطراری، عملکرد صحیح و به موقع سیستمهای حفاظت را تضمین میکند.

۸. صنایع مرتبط با انرژیهای نو: در پروژههای انرژیهای تجدیدپذیر مانند نیروگاههای خورشیدی و حرارتی، انتقال سیالات داغ یا سرد با استفاده از لولههای کاروگیت، به دلیل مقاومت در برابر تغییرات دما و فشار، به بهبود بهرهوری سیستمهای انتقالی کمک میکند.

۹. سیستمهای خنککننده صنعتی: در بسیاری از کارخانجات و صنایع، کنترل دما و خنککنندگی تجهیزات از اهمیت بالایی برخوردار است. لولههای کاروگیت به دلیل قابلیت تحمل فشارهای متغیر و دوام بالا، در انتقال سیالات خنککننده به کار میروند و نقش حیاتی در تنظیم دما و کاهش حرارت تجهیزات صنعتی دارند.

نتیجهگیری و چشمانداز آینده

لوله کاروگیت به عنوان یکی از محصولات پیشرو در صنعت لولهکشی، با ترکیب ویژگیهای فنی برجسته و کیفیت بالای تولید، نقش مهمی در بهبود سیستمهای انتقال مایعات ایفا میکند. انتخاب صحیح این محصول میتواند منجر به کاهش هزینهها، افزایش ایمنی و بهبود کارایی سیستمهای صنعتی شود. با پیشرفت فناوری و نوآوریهای مداوم، انتظار میرود لولههای کاروگیت در آینده بهبود یافته و کاربردهای جدید و گستردهتری در صنایع مختلف پیدا کنند.

راهنمایی خرید لوله های کاروگیت:

برای انتخاب و خرید لولههای کاروگیت مناسب، رعایت چند نکته کلیدی میتواند از بروز مشکلات بعدی جلوگیری کرده و بهرهوری سیستمهای مورد نظر را افزایش دهد. در ادامه مواردی که باید در خرید این محصول مد نظر قرار گیرند، آورده شده است:

بررسی مشخصات فنی:

- از جنس و کیفیت مواد بهکار رفته مطمئن شوید.

- ضخامت دیواره و مقاومت در برابر فشارهای مورد انتظار پروژه از موارد حیاتی هستند.

- استانداردها و گواهینامههای بینالمللی و ملی مرتبط با کیفیت محصول را بررسی کنید.

سازگاری با نیازهای پروژه:

- شرایط محیطی مانند دما، فشار و مواد شیمیایی در تماس با لوله تعیینکننده انتخاب نوع مناسب هستند.

- بررسی کنید که لولههای انتخابی با سیستمهای موجود (آبی، نفت و گاز، شیمیایی و غیره) سازگاری دارند یا خیر.

قیمت و بودجه:

- در کنار بررسی کیفیت، قیمت محصول را در بازار مقایسه کنید تا بهترین تناسب بین هزینه و کارایی را بیابید.

- توجه به هزینههای نصب، نگهداری و خدمات پس از فروش نیز از اهمیت ویژهای برخوردار است.

گارانتی و خدمات پس از فروش: وجود گارانتی معتبر و خدمات پس از فروش میتواند اطمینانبخش باشد و در مواقع بروز مشکل، هزینههای اضافی را کاهش دهد.

نظرات و تجربیات مشتریان: مطالعه نظرات کاربران و بررسی نمونههای موفق استفاده از لولههای کاروگیت میتواند در انتخاب محصول مناسب کمککننده باشد.

تضمین کیفیت و استانداردها: از تاییدیههای مربوط به استانداردهای ملی و بینالمللی اطمینان حاصل کنید تا محصول خریداری شده دارای کیفیت و ایمنی لازم باشد.

با در نظر گرفتن موارد فوق، میتوانید لولههای کاروگیت متناسب با نیاز پروژه خود را انتخاب نموده و از دوام، کارایی و ایمنی بهینه آنها بهرهمند شوید.

پرسش و پاسخ:

سایز مناسب لوله کاروگیت برای پروژههای مختلف چگونه انتخاب میشود؟

انتخاب سایز مناسب بستگی به فشار عملیاتی، نوع محیط نصب و نیازهای پروژه دارد؛ بنابراین مشاوره با متخصصین فنی و استفاده از نقشههای مهندسی توصیه میشود.

چگونه از نشتی در اتصالات لوله جلوگیری کنیم؟

استفاده از کوپلرهای با کیفیت، رعایت دقیق دستورالعملهای نصب و انجام آزمایشهای لازم پس از اتصال، از راهکارهای اصلی جلوگیری از نشتی هستند.

آیا دفن لولههای کاروگیت نیاز به مراقبت ویژه دارد؟

بله، هنگام دفن لولهها باید عمق مناسب، لایههای محافظ و نکات فنی مربوط به انتقال فشار خاک رعایت شود تا از آسیبهای احتمالی جلوگیری شود.

تفاوت لوله کاروگیت اسپیرال با لوله کاروگیت معمولی چیست؟

لولههای اسپیرال به دلیل طراحی منحصر به فرد، مقاومت بالاتری در برابر فشار و حرارت دارند که آنها را برای شرایط سخت محیطی مناسبتر میسازد.